Bohrungstoleranzen, Fertigungsmöglichkeiten und Technologiedaten

Genaue Maschinen und Spannmittel, präzise Werkzeuge, optimierte Schnittdaten, hochwertige Schmier-Kühlstoffe

und nicht zuletzt - unsere qualifizierten Mitarbeiter mit langjähriger Erfahrung - garantieren erstklassige Bohrergebnisse.

Allgemein gültige Toleranzen (Bohrdurchmesserunabhängig)

|

Grundtoleranz: |

IT9 |

|

Positionstoleranz beim Anbohren: |

Ø0,1 mm |

|

|

|

|

Oberflächenrauheit Ra: |

*1,6 bis 3,2 µm |

|

Oberflächenrauheit Rz: |

*15 bis 25 µm |

|

*Die genannten Rauheiten sind als Richtwerte zu sehen, so können in NE-Metalle wie Titan oder Aluminium oft Werte kleiner Ra 1,0 µm erzielt werden. |

|

|

|

|

|

Max. Bohrtiefe von einer Seite: |

2.000 mm |

|

Max. Bohrtiefe von zwei Seiten: |

4.000 mm |

|

|

|

|

Max. Werkstückgewicht: |

5.500 Kg |

Tieflochbohrungen ab Ø 1 mm - Bohren mit Einlippenbohrern (ELB)

|

Bohrungsverlauf: |

0,1 mm / 100 mm Bohrtiefe innerhalb einer Gesamtbohrtiefe von 70 x Bohrdurchmesser |

|

Bohrdurchmessertoleranz: |

0 / - 0,03 mm bis Bohrdurchmesser 18 mm entspricht IT8 (werkstoffabhängig) |

Das Verhältnis des Bohrungsverlaufes zur Bohrtiefe von 0,1 mm pro 100 mm Bohrtiefe

ist als Faustformel für den Verlauf zu verstehen. Eine exaktere

(nicht linearisierte) Darstellung zeigt das folgende Schaubild.

Meist weichen Tieflochbohrwerkzeuge nur geringfügig von der Mittenachse ab.

Bei Bohrungen in zylindrische Werkstücke wird der Drehbewegung des Werkzeugs

eine gegenläufige Bewegung des Werkstücks überlagert.

Der Bohrungsverlauf (Lagefehler) wird hierdurch halbiert (getönter Bereich).

Schaubilder bezüglich Mittenverlauf, Geradheit, Oberflächengüte, und IT Toleranzfeld können per Klick vergrößert werden.

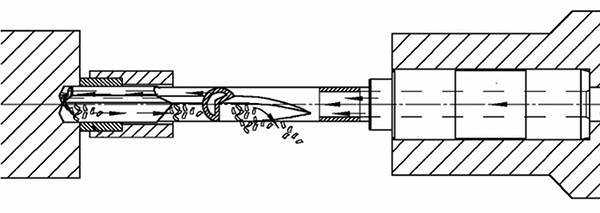

In der folgenden Abbildung wird das Einlippenbohrverfahren gezeigt.

Die Kühlschmiermittelzufuhr, Art der Späneabfuhr und der durch die exzentrisch angeordnete Schneide erzeugte W-förmige Bohrungsgrund

verdeutlichen die Unterschiede zum herkömmlichen Spiralbohren.

Tieflochbohrungen größer Ø 18 bis 100 mm - Bohren im BTA-Verfahren (Single Tube System / STS)

|

Bohrungsverlauf: |

0,1 mm / 100 mm Bohrtiefe innerhalb einer Gesamtbohrtiefe von 70 x Bohrdurchmesser |

|

Bohrdurchmessertoleranz: |

0 / +0,1 mm bis Bohrdurchmesser 100 mm entspricht IT8 (werkstoffabhängig) |

Beim BTA-Bohrverfahren kommt ein mit Wendeschneidplatten bestückter Bohrkopf zum Einsatz.

Dieser wird je nach gewünschter Bohrtiefe auf ein entsprechend langes Bohrrohr geschraubt.

Die Kühlschmiermittelzufuhr erfolgt zwischen Bohrrohraußenmantel und der Bohrung selbst. Die Späne werden

werkzeugintern zurückgeführt.

|

|

Hinweise zur Vorbearbeitung der Werkstücke

Beim Tieflochbohren werden keine Vorzentrierungen oder Pilotbohrungen benötigt,

außerdem sollten Gewinde (um eine Beschädigung durch das Tiefbohrwerkzeug zu vermeiden) nach dem Tieflochbohren eingebracht werden.

Nachfolgend erhalten Sie eine Empfehlung, wie die Werkstücke für das Tiefbohren vorzubearbeiten sind. Bis auf diese Vorbearbeitung können die Teile unbearbeitet sein.

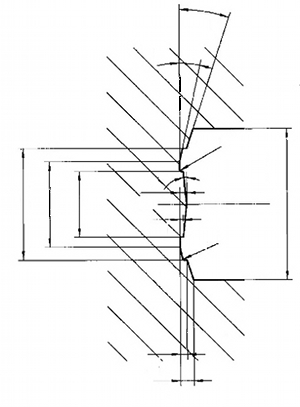

Eine Skizze der jeweiligen Vorbearbeitung ist unter den nachfolgenden Links dargestellt.

zylindrische Werkstückform mit zentrischer Tiefbohrung

Rundmaterial mit zentrischer Tiefbohrung wird in Spannglocken (=Spannkonen) gespannt und sollte daher beidseitig angefast werden. Zur Führung des Bohrers wird eine Bohrbuchse (nicht dargestellt) am Werkstück angelegt, daher sollte das Rundmaterial beidseitig plangedreht werden.

Abbildung: Vorbearbeitung

zylindrische Werkstückform mit exzentrischen Tiefbohrungen

Die Werkstücke werden in Prismen gespannt und sollten daher einen zylindrisch überdrehten Außendurchmesser sowie eine plangedrehte Anbohrfläche zum Anlegen einer Bohrbuchse aufweisen.

Abbildung: Vorbearbeitung

zylindrische Werkstückform mit zentrischer und exzentrischen Tiefbohrungen

Quader- und plattenförmige Werkstücke

Quader- und plattenförmige Werkstücke sollten zum Anlegen einer Bohrbuchse (Abbildung) allseitig rechtwinklig gefräst und sonst unbearbeitet sein.

Abbildung: Vorbearbeitung|

|

© Graf + Klett GmbH 2026 |

|

Deutsch

Deutsch English

English